Vozači obično ne obraćaju mnogo pažnje na to kako funkcionišu pojedinačni elementi automobila. A kada to učine, obično je to zbog kvara koji utiče na udobnost i sigurnost korištenja automobila.

Kočioni diskovi su jedan od najvažnijih elemenata kočionog sistema i od njih u velikoj mjeri zavisi bezbjednost vozača vozila i putnika. Šta je važno da bi pravilno radili i na šta obratiti posebnu pažnju tokom rada? Pogledajte ABE-ov kratki vodič kočionih diskova.

I na ravnom i suhom putu ljeti i na klizavoj podlozi prekrivenoj ledom zimi, kočioni diskovi imaju samo jedan zadatak – zaustaviti automobil što je brže moguće. Oni su veoma značajan dio kočionog sistema i stoga ih vrijedi detaljnije ispitati.

Cijeli proces kočenja odvija se na mjestu gdje se disk spaja s pločicom. Kada pritisnete papučicu kočnice, u djeliću sekunde aktivirate hidraulički ili električni sistem koji pritiska kočione pločice na diskove. Tada se vozilo s putnicima i prtljagom mora potpuno zaustaviti u roku od nekoliko sekundi!

To znači da se energija automobila u pokretu, uključujući vas i vašu porodicu, gotovo u potpunosti transformiše u toplinu na kontaktnoj tački između pločice i diska. Ova akumulirana energija se rasipa na disku za samo nekoliko sekundi zahvaljujući sili trenja.

Kinetička energija = masa (auto + vi + vaša porodica + prtljag + …) x (brzina)2

Energija linearno ovisi o masi, ali eksponencijalno od brzine automobila koji se kreće. To znači da energija automobila koji se kreće niz autoput brzinom od 140 km/h može biti skoro 8 puta veća nego što bi isti automobil išao maksimalnom brzinom u naseljenom području.

U ABE-u zahtijevamo da se diskovi nose s takvim ekstremnim energijama u bilo kojem trenutku u svim vremenskim uslovima i na bilo kojem terenu. U vožnji nizbrdo ponekad pritisnemo papučicu kočnice nekoliko desetina puta u samo nekoliko minuta, zagrijavajući diskove i pločice do 600-700°C i očekujući da nam kočioni sistem neće otkazati. Stoga, prije nego što stavimo naše diskove na tržište, podvrgavamo ih nizu laboratorijskih testova kako bismo vidjeli kako funkcioniraju čak i u najekstremnijim uslovima.

Šta očekujemo od kočionih diskova i šta kod njih provjeravamo?

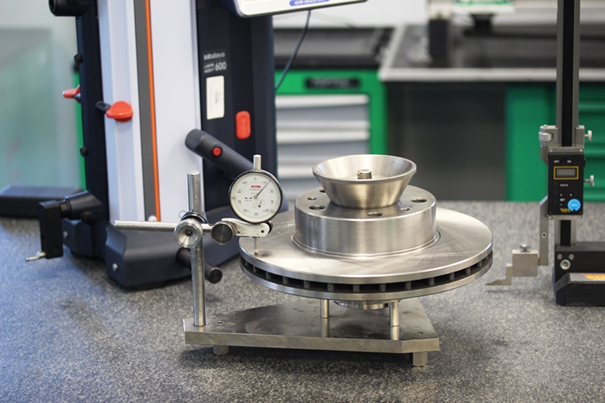

Geometrijski parametri, odnosno visina, debljina i prečnik, moraju biti u skladu sa deklaracijom. Sve dimenzije moraju biti unutar uskog raspona, tj. granica tolerancije. I ne provjeravamo samo jedan disk. Sistem kontrole kvaliteta redovno odabire nasumični disk koji se ispituje u smislu njegovih geometrijskih parametara. Na ovaj način se provjerava svaka dimenzija, kao i izuzetno važno osovinsko zakrivljenje.

Indikator senzora koji se nalazi blizu ruba ne smije se pomicati za više od debljine dlake, tj. 0,05 mm pri punoj rotaciji diska. Ova vrijednost je ključna ne samo sa stanovišta udobnosti, već i za sigurnost prilikom kočenja. Pretjerano udaranje stopalo može osjetiti kao vibracije koje se prenose na papučicu kočnice, što može utjecati na vaše vrijeme odziva i produžiti put zaustavljanja.

Zaustavni put = rastojanje u trenutku kočenja + put kočenja (na autoputu vozilo prelazi skoro 40 metara u sekundi pri maksimalno dozvoljenoj brzini kretanja).

Također provjeravamo hrapavost površine trenja jer previše nepravilnosti može smanjiti kontaktnu površinu između pločice i diska i, posljedično, smanjiti maksimalnu silu trenja.

Sila trenja = (površina trenja) x (sila pritiska) x (koeficijent trenja)

Ono na šta vi kao vozač utičete tokom kočenja je sila kojom pritišćete papučicu kočnice. Ali također morate imati na umu da pritiskanje papučice kočnice do kraja znači samo da će hidraulički sistem prenijeti maksimalni pritisak na površinu klipova. Shodno tome, sila pritiska je ograničena. Zbog toga je toliko važno od čega je i kako napravljen kočioni disk.

Metalografska struktura i hemijski sastav kočionog diska

Šta očekujemo od kočionog diska?

- mehanička otpornost – naglo kočenje ne smije uzrokovati deformaciju strukture diska,

- otpornost na habanje – sila trenja ima svoju cijenu. Tokom rada, debljina diska se smanjuje, što znači da se smanjuje i sposobnost rasipanja toplotne energije i ventilacija frikcionog para (ploča u odnosu na disk),

- otpornost na toplotni udar – brzo hlađenje diska u ekstremnim slučajevima može dovesti do njegove deformacije, zbog čega se može prekoračiti prihvatljivo aksijalno odstupanje, a može čak dovesti i do pojave pukotina na površini trenja,

- otpornost na koroziju – tokom dugih pauza u radu, posebno zimi, izložena površina diska je podložna oksidaciji (koroziji). Vlaga i sol značajno ubrzavaju ovaj proces.

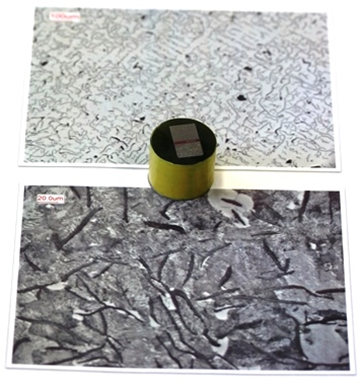

Zbog toga u laboratoriji precizno analiziramo od čega je disk napravljen, odnosno od kojih komponenti je materijal i kako je napravljen (koji su termohemijski procesi bili uključeni). U tu svrhu uzimamo dijelove koji se zatim koriste za ispitivanje strukture.

Takav proces, odnosno zadiranje u dubinu materijala, predstavlja pripremu za ispitivanje.

Kao prvo, pažljivo smo izrezali uzorak. To se mora raditi sa puno pažnje i polako, jer rezanje (zbog trenja) može uzrokovati povećanje temperature, a visoke temperature mijenjaju strukturu metala! Uzorak se zatim inkapsulira, tj. kalup se puni smolom.

Zatim njegovu površinu brusimo, preklapamo, poliramo i zaglađujemo.

Zatim se nakon procesa razlaganja otkriva metalografska struktura u kojoj tražimo moguće nepravilnosti, inkluzije ili druge nepravilnosti.

Sve greške nastale tokom procesa livenja i termohemijske obrade će dovesti do slabljenja svojstava čvrstoće. Neujednačenosti u strukturi su potencijalna područja u kojima se mogu akumulirati mehanička i toplinska naprezanja, koja u ekstremnim slučajevima mogu dovesti do mikropukotina i degradacije materijala. Također, sve nečistoće u strukturi i defekti livenja, kao što su vlakna, negativno utiču na stabilnost čvrstoće diska.

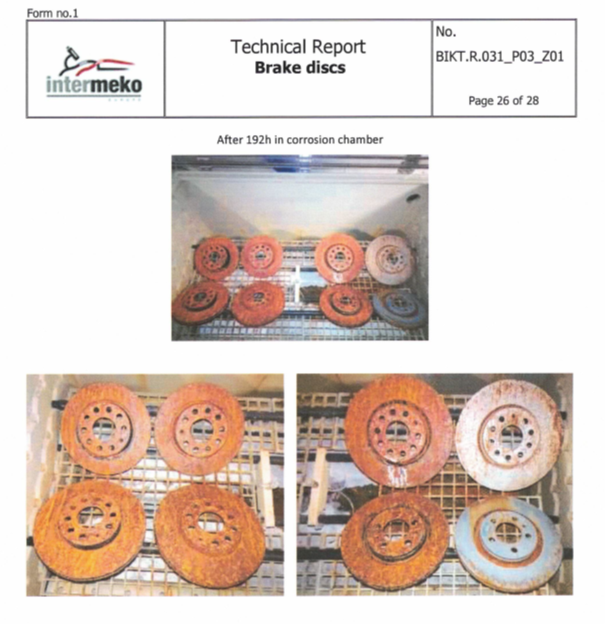

Testiranje u ekološkoj komori omogućava detaljno posmatranje kako se kočioni diskovi ponašaju u nepovoljnim uslovima. Sa povećanom vlagom i salinitetom, odnosno u uslovima koji daleko prevazilaze sve standarde, diskovi su podvrgnuti ubrzanoj eksploataciji. Tako možemo da provjerimo da li su njihove deklarisane performanse tačne.

Kočioni diskovi prije:

i nakon ispitivanja korozije, nakon 192 h neprekidnog izlaganja soli i vlazi:

Tek nakon ovih ispitivanja izrađuje se konačni izvještaj o kvaliteti proizvodne serije.

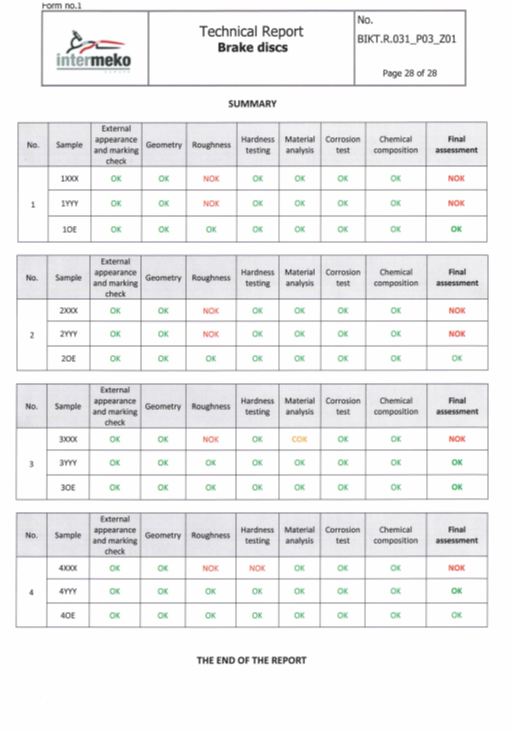

Izvještaj – sažetak: