Řidiči většinou nevěnují moc pozornosti tomu, jak jednotlivé prvky auta fungují. A když ano, je to obvykle kvůli selhání, které ovlivňuje pohodlí a bezpečnost používání auta.

Brzdové kotouče jsou některé z nejdůležitějších součástí brzdového systému, které významně ovlivňují bezpečnost řidiče a cestujících. Jak zajistit jejich správnou funkci a na co si dát zvláštní pozor? Přečtěte si tento krátký průvodce brzdovými kotouči ABE.

Kinetická energie = hmotnost (auto + vy + vaše rodina + zavazadla + …) x (rychlost)2

Energie je lineárně závislá na hmotnosti, ale exponenciálně – ve druhé mocnině – na rychlosti vozu. To znamená, že energie auta pohybujícího se po dálnici rychlostí 140 km/h může být téměř 8krát větší, než by stejné auto jelo maximální rychlostí v zastavěné oblasti.

V ABE požadujeme, aby disky zvládly takové extrémní energie v kteroukoli dobu, za všech povětrnostních podmínek a na jakémkoli terénu. Při sjíždění z kopce občas šlápneme na brzdový pedál několik desítekkrát během pár minut, zahřejeme kotouče a destičky na 600-700°C a očekáváme, že brzdový systém nezklame. Proto, než uvedeme naše disky na trh, podrobíme je sérii laboratorních testů, abychom zjistili, jak fungují i v těch nejextrémnějších podmínkách.

Co od brzdových kotoučů očekáváme a co u nich kontrolujeme

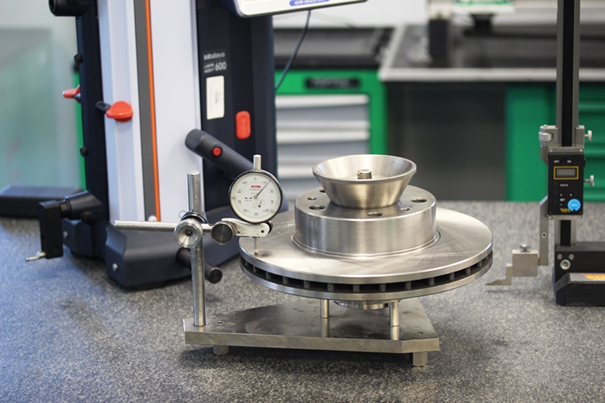

Geometrické parametry, tj. výška, tloušťka a průměr, které musí odpovídat deklaraci. Všechny rozměry musí spadat do úzkého rozmezí, tj. tolerančních mezí. A nekontrolujeme jen jeden disk. Systém kontroly kvality pravidelně zobrazuje náhodný kotouč, který je zkoumán z hlediska jeho geometrických parametrů. Tímto způsobem kontrolujeme každý rozměr a co je také velmi důležité, axiální házení.

Indikátor senzoru umístěný blízko okraje se nesmí posunout o více než o vlas, tj. 0,05 mm při plné rotaci disku. Tato hodnota je klíčová nejen z hlediska komfortu, ale i bezpečnosti při brzdění. Nadměrné házení je cítit nohou, protože vibrace se přenášejí na brzdový pedál. Může to ovlivnit dobu odezvy a prodloužit brzdnou dráhu.

Brzdná dráha = reakční dráha + brzdná dráha (jedete maximální povolenou rychlostí po dálnici, za jednu sekundu auto urazí vzdálenost téměř 40 metrů).

Kontrolujeme také drsnost třecí plochy, protože příliš mnoho nerovností může snížit kontaktní plochu mezi destičkou a kotoučem a následně snížit maximální třecí sílu.

Třecí síla = (třecí plocha) x (dotyková síla) x (koeficient tření)

Na co máte jako řidič vliv při brzdění, je síla, kterou sešlápnete brzdový pedál. Musíte ale také myslet na to, že sešlápnutí brzdového pedálu až na doraz znamená pouze to, že se hydraulický systém chystá přenést maximální tlak na povrch pístů. Proto je přítlačná síla omezená. Proto záleží, z čeho je brzdový kotouč vyroben a jak byl vyroben.

- Metalografická struktura a chemické složení brzdového kotouče

Co očekáváme od brzdového kotouče?

- mechanická odolnost – náhlé brzdění nesmí způsobit deformaci konstrukce kotouče,

- odolnost proti opotřebení – třecí síla něco stojí. Během provozu se tloušťka kotouče zmenšuje, což znamená, že se zhoršuje i schopnost odvádět tepelnou energii a ventilace třecího páru (podložka vs kotouč),

- odolnost proti tepelnému šoku – prudké ochlazení kotouče může v extrémních případech vést k jeho deformaci, v důsledku čehož může dojít k překročení přijatelného axiálního házení a prasknutí třecí plochy,

- odolnost proti korozi – při dlouhých přestávkách v provozu, zejména v zimě, podléhá obnažený povrch kotouče oxidaci (korozi). Vlhkost a sůl tento proces výrazně urychlují.

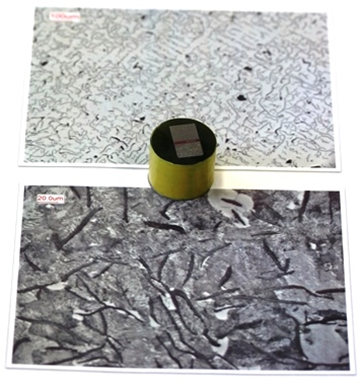

Proto v laboratoři přesně analyzujeme, z čeho je kotouč vyroben, tedy z jakých složek se materiál skládá a jak byl vyroben (o jaké termochemické procesy šlo). Za tímto účelem vezmeme řezy, které se pak použijí k prozkoumání struktury.

Tato cesta do hlubin materiálu se nazývá zpracování.

Jemně vyřízneme vzorek. Toto musí být provedeno opatrně a pomalu, protože řezání (v důsledku tření) může způsobit zvýšení teploty a vysoké teploty změní strukturu kovu! Vzorek se následně zapouzdří, tj. forma se naplní pryskyřicí.

Dále jeho povrch brousíme, lapujeme, leštíme a vyhlazujeme.

Poté se po procesu leptání odhalí metalografická struktura, ve které hledáme případné nerovnosti, vměstky nebo jiné nesrovnalosti.

Jakékoli chyby vzniklé během procesu odlévání a termochemického zpracování budou mít za následek oslabení pevnostních vlastností. Nehomogenity v konstrukci jsou potenciální oblasti, kde se může kumulovat mechanické a tepelné namáhání, které může v extrémních případech vést k mikrotrhlinám a degradaci materiálu. Také jakékoli nečistoty ve struktuře a vady odlitku, jako jsou vlákna, negativně ovlivňují pevnostní stabilitu disku.

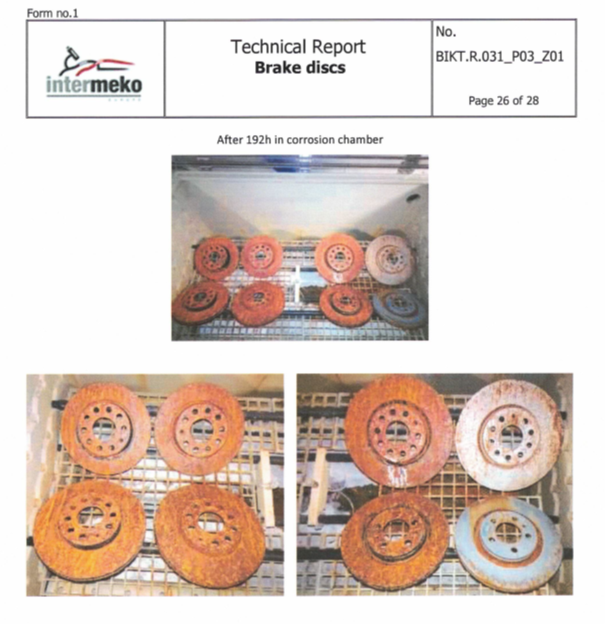

Testování v ekologické komoře umožňuje podrobné pozorování toho, jak si brzdové kotouče poradí v nepříznivých podmínkách. Se zvýšenou vlhkostí a slaností, tj. v podmínkách daleko přesahujících jakékoli normy, jsou disky vystaveny zrychlené exploataci. Tímto způsobem můžeme zkontrolovat, zda splňují deklarované hodnoty odporu.

Brzdové kotouče před:

a po korozní zkoušce, po 192 hodinách nepřetržitého vystavení soli a vlhkosti:

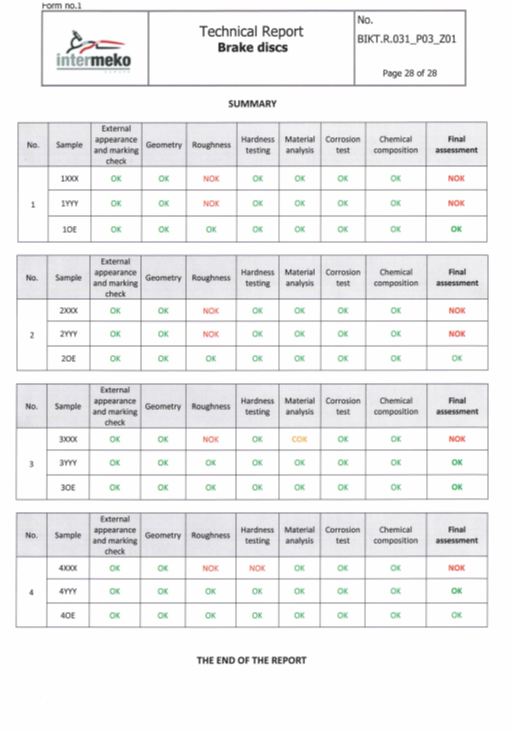

Teprve po těchto zkouškách je vypracován závěrečný protokol o kvalitě výrobní dávky.

Přehled – shrnutí: