Οι οδηγοί συνήθως δεν δίνουν μεγάλη προσοχή στο πώς λειτουργούν τα μεμονωμένα στοιχεία του αυτοκινήτου. Και όταν το κάνουν, είναι συνήθως λόγω μιας αστοχίας που επηρεάζει την άνεση και την ασφάλεια της χρήσης του αυτοκινήτου.

Οι δίσκοι φρένων είναι μερικά από τα πιο σημαντικά στοιχεία του συστήματος πέδησης που επηρεάζουν σημαντικά την ασφάλεια του οδηγού και των επιβατών. Πώς να βεβαιωθείτε ότι λειτουργούν σωστά και σε τι πρέπει να προσέξετε ιδιαίτερα; Διαβάστε αυτόν τον σύντομο οδηγό δίσκου φρένων ABE.

Κινητική ενέργεια = μάζα (αυτοκίνητο + εσείς + η οικογένειά σας + αποσκευές + …) x (ταχύτητα)2

Η ενέργεια εξαρτάται γραμμικά από τη μάζα, αλλά εκθετικά – στο τετράγωνο – από την ταχύτητα του αυτοκινήτου. Αυτό σημαίνει ότι η ενέργεια ενός αυτοκινήτου που κινείται σε αυτοκινητόδρομο με ταχύτητα 140 km/h μπορεί να είναι σχεδόν 8 φορές μεγαλύτερη από αυτή που θα είχε το ίδιο αυτοκίνητο που κινείται με τη μέγιστη επιτρεπόμενη ταχύτητα σε μια κατοικημένη περιοχή.

Στην ABE απαιτούμε από τους δίσκους να διαχειρίζονται τέτοια ακραία ποσά ενέργειας ανά πάσα στιγμή σε όλες τις καιρικές συνθήκες και σε οποιοδήποτε έδαφος. Κατά την κατηφόρα, μερικές φορές πατάμε το πεντάλ του φρένου αρκετές δεκάδες φορές μέσα σε λίγα λεπτά, θερμαίνοντας τους δίσκους και τα τακάκια στους 600-700° C και περιμένουμε να μην μας απογοητεύσει το σύστημα πέδησης. Επομένως, πριν διαθέσουμε τους δίσκους μας στην αγορά, τους υποβάλλουμε σε μια σειρά εργαστηριακών εξετάσεων για να δούμε πώς λειτουργούν ακόμα και στις πιο ακραίες συνθήκες.

Τι περιμένουμε από τους δίσκους φρένων και τι ελέγχουμε για αυτούς

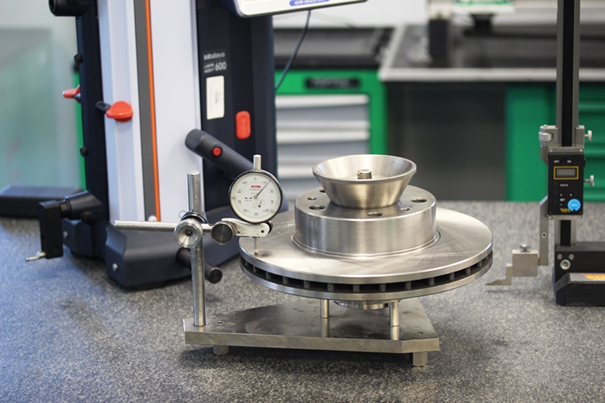

Γεωμετρικές παράμετροι, δηλαδή το ύψος, το πάχος και η διάμετρος, που πρέπει να συμμορφώνονται. Όλες οι διαστάσεις πρέπει να εμπίπτουν σε ένα στενό εύρος, δηλαδή στα όρια ανοχής. Και δεν ελέγχουμε μόνο έναν δίσκο. Το σύστημα ποιοτικού ελέγχου επιλέγει τακτικά έναν τυχαίο δίσκο που εξετάζεται ως προς τις γεωμετρικές του παραμέτρους. Με αυτόν τον τρόπο ελέγχουμε κάθε διάσταση και, αυτό που είναι επίσης πολύ σημαντικό, την αξονική διαρροή..

Η ένδειξη του αισθητήρα που βρίσκεται κοντά στην άκρη δεν μπορεί να μετακινηθεί περισσότερο από το πλάτος μιας τρίχας, δηλαδή 0,05 mm σε πλήρη περιστροφή του δίσκου. Αυτή η τιμή είναι βασική όχι μόνο από την άποψη της άνεσης, αλλά και για την ασφάλεια κατά το φρενάρισμα. Η υπερβολική εξάντληση μπορεί να γίνει αισθητή με το πόδι σας καθώς οι κραδασμοί μεταφέρονται στο πεντάλ του φρένου. Μπορεί να επηρεάσει τον χρόνο απόκρισης και να επεκτείνει την απόσταση πέδησης.

Απόσταση ακινητοποίησης = απόσταση απόκρισης + απόσταση πέδησης (προχωρώντας με τη μέγιστη επιτρεπόμενη ταχύτητα σε αυτοκινητόδρομο, σε ένα δευτερόλεπτο ένα αυτοκίνητο διανύει απόσταση σχεδόν 40 μέτρων).

Ελέγχουμε επίσης την τραχύτητα της επιφάνειας τριβής καθώς πάρα πολλές ανωμαλίες μπορεί να μειώσουν την επιφάνεια επαφής μεταξύ του τακακιού και του δίσκου και, κατά συνέπεια, να μειώσουν τη μέγιστη δύναμη τριβής.

Δύναμη τριβής = (εμβαδόν επιφάνειας τριβής) x (δύναμη επαφής) x (συντελεστής τριβής)

Αυτό που επηρεάζετε εσείς ως οδηγός κατά το φρενάρισμα είναι η δύναμη με την οποία πατάτε το πεντάλ του φρένου. Αλλά πρέπει επίσης να γνωρίζετε ότι το πάτημα του πεντάλ του φρένου μέχρι τέρμα σημαίνει μόνο ότι το υδραυλικό σύστημα πρόκειται να μεταφέρει τη μέγιστη πίεση στην επιφάνεια των εμβόλων. Ως εκ τούτου, η δύναμη επαφής είναι περιορισμένη. Αυτός είναι ο λόγος για τον οποίο έχει σημασία από τι είναι κατασκευασμένος ένας δίσκος φρένων και πώς κατασκευάστηκε.

- Μεταλλογραφική δομή και χημική σύνθεση ενός δίσκου φρένων

Τι περιμένουμε από ένα δίσκο φρένων;

- μηχανική αντίσταση – το ξαφνικό φρενάρισμα δεν πρέπει να προκαλεί παραμόρφωση της δομής του δίσκου,

- αντοχή στη φθορά – η δύναμη τριβής έχει κόστος. Κατά τη λειτουργία, το πάχος του δίσκου μειώνεται, πράγμα που σημαίνει ότι επιδεινώνεται επίσης η ικανότητα διάχυσης της θερμικής ενέργειας και ο αερισμός του ζεύγους τριβής (μαξιλάρι έναντι δίσκου).

- αντίσταση σε θερμικό σοκ – η γρήγορη ψύξη του δίσκου σε ακραίες περιπτώσεις μπορεί να οδηγήσει σε παραμόρφωσή του, με αποτέλεσμα να ξεπεραστεί η αποδεκτή αξονική διαρροή και να ραγίσει η επιφάνεια τριβής,

- αντοχή στη διάβρωση – κατά τη διάρκεια μεγάλων διαλειμμάτων λειτουργίας, ειδικά το χειμώνα, η εκτεθειμένη επιφάνεια του δίσκου υπόκειται σε οξείδωση (διάβρωση). Η υγρασία και το αλάτι επιταχύνουν σημαντικά αυτή τη διαδικασία.

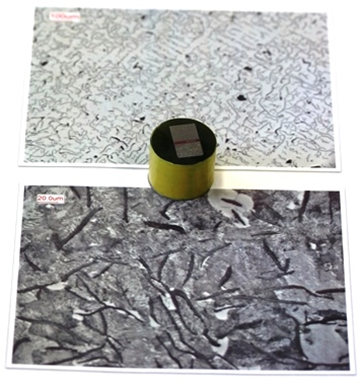

Ως εκ τούτου, στο εργαστήριο αναλύουμε ακριβώς από τι είναι κατασκευασμένος ο δίσκος, δηλαδή ποια συστατικά αποτελούν το υλικό και πώς κατασκευάστηκε (ποιες θερμοχημικές διεργασίες συνέβησαν). Για το σκοπό αυτό, παίρνουμε τμήματα τα οποία στη συνέχεια χρησιμοποιούνται για την εξέταση της δομής.

Αυτό το ταξίδι στα βάθη του υλικού, ονομάζεται επεξεργασία.

Κόβουμε απαλά ένα δείγμα. Αυτό πρέπει να γίνει προσεκτικά και αργά, γιατί η κοπή (λόγω τριβής) μπορεί να προκαλέσει αύξηση της θερμοκρασίας και οι υψηλές θερμοκρασίες να αλλάξουν τη δομή του μετάλλου! Το δείγμα στη συνέχεια εγκλείεται σε κάψουλα, δηλαδή το καλούπι γεμίζει με ρητίνη.

Στη συνέχεια αλέθουμε, τυλίγουμε, γυαλίζουμε και λειαίνουμε την επιφάνειά του.

Στη συνέχεια, μετά τη διαδικασία χάραξης, αποκαλύπτεται η μεταλλογραφική δομή, στην οποία αναζητούμε τυχόν ανωμαλίες, εγκλείσματα ή άλλες παρατυπίες.

Τυχόν σφάλματα που γίνονται κατά τη διαδικασία χύτευσης και τη θερμοχημική επεξεργασία θα έχουν ως αποτέλεσμα την αποδυνάμωση των ιδιοτήτων αντοχής. Οι ανομοιογένειες στη δομή είναι πιθανές περιοχές όπου μπορεί να συσσωρευτούν μηχανικές και θερμικές τάσεις, οι οποίες, σε ακραίες περιπτώσεις, μπορεί να οδηγήσουν σε μικρορωγμές και υποβάθμιση του υλικού. Επίσης, τυχόν ακαθαρσίες στη δομή και ελαττώματα χύτευσης, όπως το χνούδι, επηρεάζουν αρνητικά τη σταθερότητα αντοχής του δίσκου.

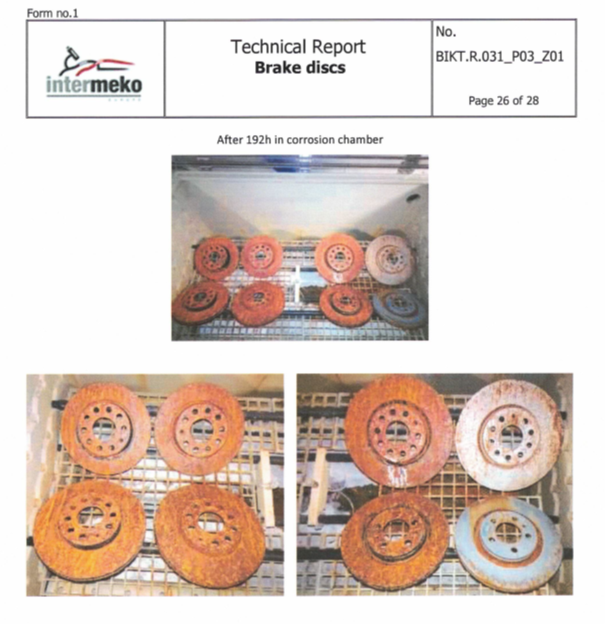

Η δοκιμή σε έναν περιβαλλοντικό θάλαμο επιτρέπει μια λεπτομερή παρατήρηση του τρόπου με τον οποίο οι δίσκοι των φρένων αντιμετωπίζουν δυσμενείς συνθήκες. Με αυξημένη υγρασία και αλατότητα, δηλαδή σε συνθήκες που υπερβαίνουν κατά πολύ κάθε πρότυπο, οι δίσκοι υπόκεινται σε επιταχυνόμενη χρήση. Με αυτόν τον τρόπο μπορούμε να ελέγξουμε αν πληρούν τις δηλωμένες τιμές αντίστασης.

Δίσκοι φρένων πριν:

και μετά από δοκιμή διάβρωσης, μετά από 192 ώρες συνεχούς έκθεσης σε αλάτι και υγρασία:

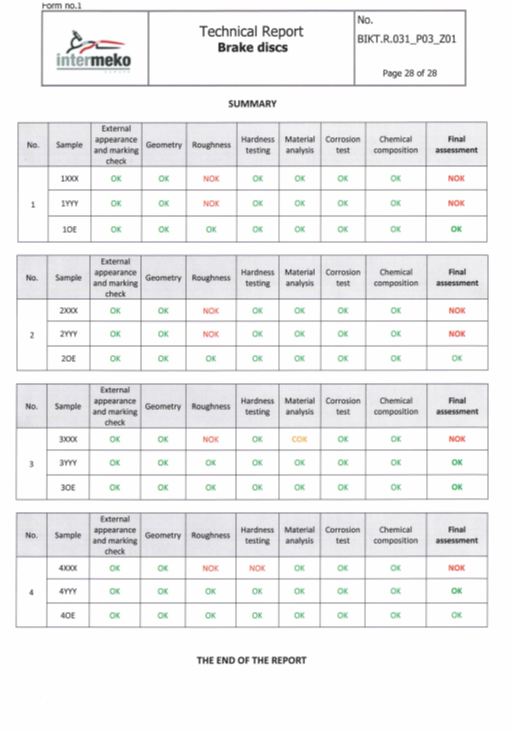

Μόνο μετά από αυτές τις δοκιμές παράγεται μια τελική έκθεση σχετικά με την ποιότητα της παρτίδας παραγωγής.

Αναφορά – Περίληψη: