De obicei, șoferii nu acordă prea multă atenție modului în care funcționează elementele individuale ale mașinii. Iar atunci când o fac, de obicei, este din cauza unei defecțiuni care afectează confortul și siguranța utilizării unei mașini.

Discurile de frână sunt unele dintre cele mai importante componente ale sistemului de frânare care influențează semnificativ siguranța șoferului și a pasagerilor. Cum să vă asigurați că acestea funcționează corect și la ce trebuie să acordați o atenție deosebită? Citiți acest scurt ghid ABE privind discurile de frână.

și după un test de coroziune, după 192 h de expunere continuă la sare și umiditate:

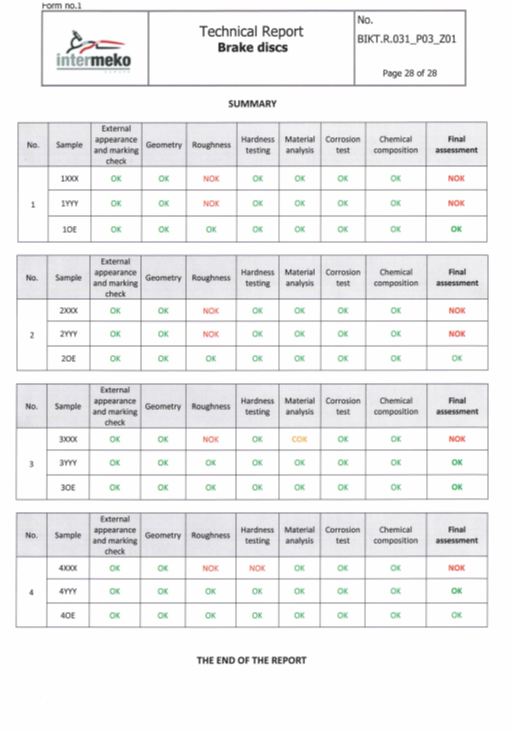

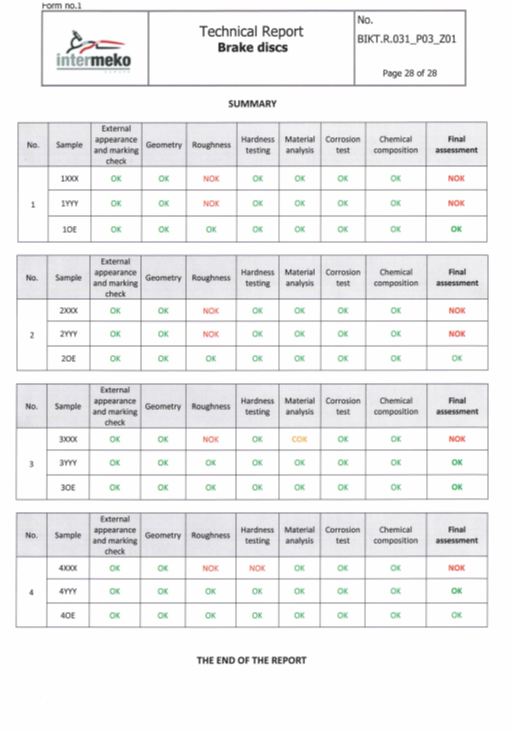

Numai după aceste teste se întocmește un raport final privind calitatea lotului de producție.

Raport – Rezumat:

Energia cinetică = masa (mașina + tu + familia ta + bagajele + …) x (viteza)2

Energia depinde în mod liniar de masă, dar exponențial – la puterea a doua – de viteza mașinii. Acest lucru înseamnă că energia unei mașini care se deplasează pe o autostradă cu 140 km/h poate fi de aproape 8 ori mai mare decât cea pe care ar avea-o aceeași mașină mergând cu viteza maximă într-o zonă urbană.

La ABE, avem nevoie de discuri care să facă față unor energii atât de extreme în orice moment, în orice condiții meteorologice și pe orice teren. La coborâre, călcăm uneori pedala de frână de câteva zeci de ori în doar câteva minute, încălzind discurile și plăcuțele până la 600-700° C și așteptând ca sistemul de frânare să nu ne dea greș. De aceea, înainte de a ne pune discurile pe piață, le supunem la o serie de teste de laborator pentru a vedea cum funcționează chiar și în cele mai extreme condiții.

La ce să ne așteptăm de la discurile de frână și ce verificăm la ele

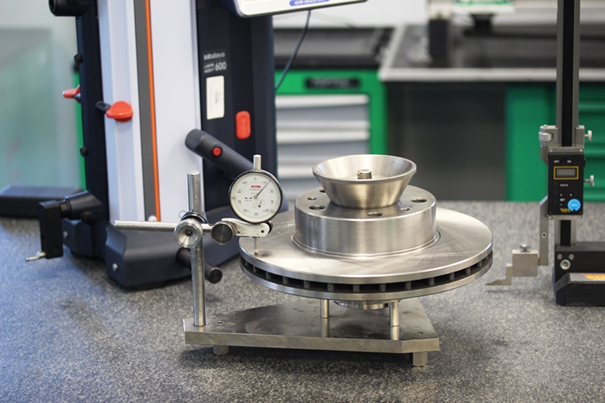

Parametrii geometrici, adică înălțimea, grosimea și diametrul, care trebuie să fie în conformitate cu declarația. Toate dimensiunile trebuie să se încadreze într-un interval îngust, adică în limitele de toleranță. Și nu verificăm doar un singur disc. Sistemul de control al calității pictează în mod regulat un disc aleatoriu care este examinat din punct de vedere al parametrilor geometrici. În acest fel, verificăm fiecare dimensiune și, ceea ce este de asemenea foarte important, rotunjirea axială.

Indicatorul senzorului situat în apropierea marginii nu trebuie să se deplaseze cu mai mult de un fir de păr, adică 0,05 mm la o rotație completă a discului. Această valoare este esențială nu numai din punct de vedere al confortului, ci și pentru siguranța în timpul frânării. O deplasare excesivă poate fi resimțită cu piciorul ca vibrații transferate pe pedala de frână. Acesta poate afecta timpul de răspuns și poate prelungi distanța de frânare.

Distanța de oprire = distanța de reacție + distanța de frânare (mergând cu viteza maximă permisă pe autostradă, într-o secundă o mașină parcurge o distanță de aproape 40 de metri).

De asemenea, verificăm rugozitatea suprafeței de frecare, deoarece prea multe neregularități pot reduce suprafața de contact dintre plăcuță și disc și, în consecință, pot reduce forța maximă de frecare.

Forța de frecare = (suprafața de frecare) x (forța de contact) x (coeficientul de frecare)

Ceea ce dumneavoastră, ca șofer, puteți influența în timpul frânării este forța cu care apăsați pedala de frână. Dar trebuie să țineți cont și de faptul că apăsarea până la capăt a pedalei de frână înseamnă doar că sistemul hidraulic este pe cale să transfere presiunea maximă pe suprafața pistoanelor. Prin urmare, forța de contact este limitată. De aceea, contează din ce este făcut un disc de frână și cum a fost fabricat.

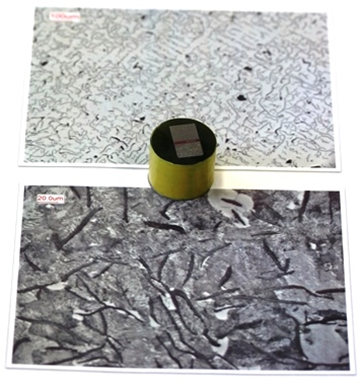

- Structura metalografică și compoziția chimică a unui disc de frână

La ce ne așteptăm de la un disc de frână?

- rezistență mecanică – frânarea bruscă nu trebuie să provoace deformarea structurii discului,

- rezistență la uzură – forța de frecare are un cost. În timpul funcționării, grosimea discului scade, ceea ce înseamnă că se deteriorează și capacitatea de disipare a energiei termice și ventilația perechii de frecare (plăcuță vs. disc),

- rezistență la șocuri termice – răcirea rapidă a discului în cazuri extreme poate duce la deformarea acestuia, ca urmare a depășirii jocului axial acceptabil, iar suprafața de frecare se poate fisura,

- rezistență la coroziune – în timpul întreruperilor lungi de funcționare, în special iarna, suprafața expusă a discului este supusă oxidării (coroziunii). Umiditatea și sarea accelerează semnificativ acest proces.

Prin urmare, în laborator analizăm cu precizie din ce este făcut discul, adică ce componente alcătuiesc materialul și cum a fost fabricat (ce procese termochimice au fost implicate). În acest scop, prelevăm secțiuni care sunt apoi folosite pentru a examina structura.

Această călătorie în adâncurile materialului se numește prelucrare.

Am tăiat ușor o mostră. Acest lucru trebuie făcut cu atenție și încet, deoarece tăierea (din cauza frecării) poate determina creșterea temperaturii, iar temperaturile ridicate modifică structura metalului! Proba este apoi încapsulată, adică se umple matrița cu rășină.

în continuare, șlefuim, șlefuim, lustruim și netezim suprafața acesteia.

apoi, după procesul de decapare, se dezvăluie structura metalografică, în care căutăm orice nereguli, incluziuni sau alte nereguli.

Am tăiat ușor o mostră. Acest lucru trebuie făcut cu atenție și încet, deoarece tăierea (din cauza frecării) poate determina creșterea temperaturii, iar temperaturile ridicate modifică structura metalului! Proba este apoi încapsulată, adică se umple matrița cu rășină. în continuare, șlefuim, lustruim și netezim suprafața acesteia. Apoi, după procesul de decapare, se dezvăluie structura metalografică, în care căutăm orice nereguli, incluziuni sau alte anomalii.

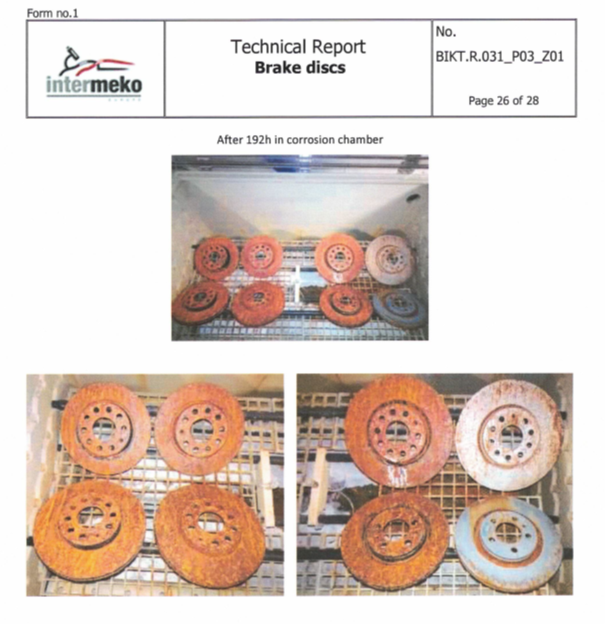

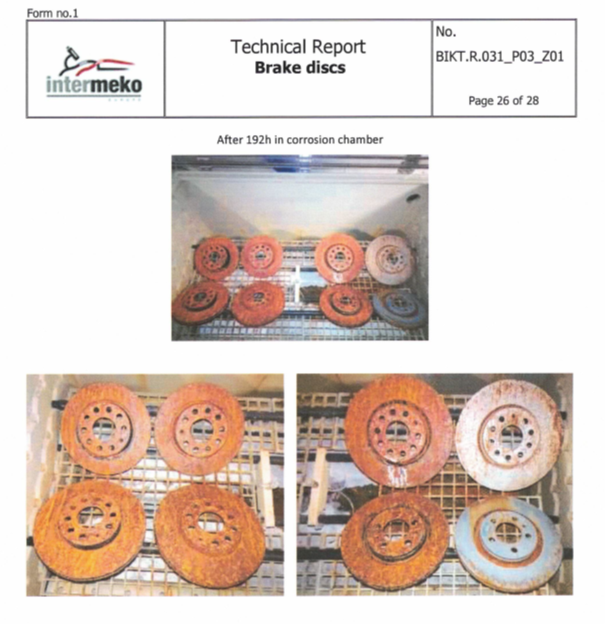

Testarea într-o cameră de mediu permite o observare detaliată a modului în care discurile de frână se comportă în condiții nefavorabile. Cu umiditate și salinitate crescute, adică în condiții care depășesc cu mult orice standarde, discurile sunt supuse unei exploatări accelerate. În acest fel, putem verifica dacă acestea îndeplinesc valorile de rezistență declarate.

Discurile de frână înainte:

și după un test de coroziune, după 192 h de expunere continuă la sare și umiditate:

Numai după aceste teste se întocmește un raport final privind calitatea lotului de producție.

Raport – Rezumat: